隧道窯烘窯的幾種方法及操作注意事項

2024-12-05 15:40:07 點擊:

隧道窯是一種廣泛用于陶瓷、磚瓦、玻璃、冶金等行業(yè)的連續(xù)高溫烘燒設(shè)備。烘窯(即預(yù)熱或啟動烘焙過程)是確保隧道窯正常運作的重要步驟,目的是通過溫度的逐漸升高,達到所需的燒制溫度并穩(wěn)定窯體和耐火材料的性能。不同的烘窯方法適應(yīng)不同的生產(chǎn)要求。以下是常見的幾種隧道窯烘窯方法及操作注意事項:

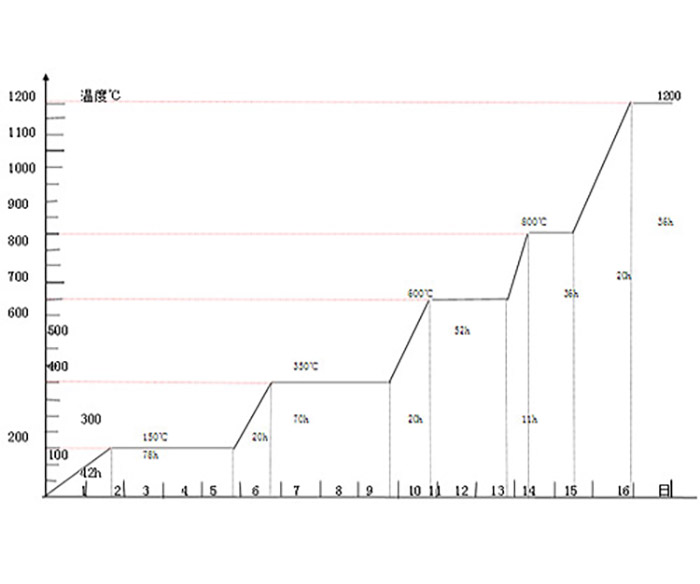

升溫曲線

一、隧道窯烘窯方法

1. 常規(guī)溫度升高法

這是常用的烘窯方法,主要通過逐步升高窯內(nèi)溫度來達到烘窯目的。

操作過程:

初期階段:將窯溫從常溫開始緩慢升溫,通常以每小時2050°C的速度進行。

升溫中期:隨著溫度的提高,增加升溫速度,但仍保持均勻和漸進。

高溫階段:當(dāng)溫度接近目標(biāo)燒成溫度時,可以適當(dāng)增加升溫速度,但要避免過快升溫,以免產(chǎn)生熱應(yīng)力和裂紋。

應(yīng)用場合:適用于傳統(tǒng)陶瓷、磚瓦等工業(yè)生產(chǎn),主要保證窯體及物料在初期升溫階段的溫度穩(wěn)定性。

2. 預(yù)熱恒溫法

預(yù)熱恒溫法是在窯體達到一定溫度后,保持一定的溫度一段時間,再進行下一步的升溫。

操作過程:

預(yù)熱階段:加熱至某一預(yù)定溫度后,保持一定的恒溫時間,使窯體和爐襯充分適應(yīng)溫度變化。

恒溫階段:在此階段溫度變化非常小,目的是逐步消除窯體和耐火材料中的濕氣和其他氣體,減少不均勻膨脹。

應(yīng)用場合:適用于對材料要求較高、容易變形或受熱敏感的工藝過程,比如高品質(zhì)陶瓷的燒制。

3. 快速升溫法

該方法通過迅速加熱窯體來達到快速啟動的目的。

操作過程:

將窯溫較快地從常溫升高到工作溫度,一般升溫速度可以達到每小時50100°C,甚至更高。

快速升溫的目的是為了節(jié)省時間,通常用于工期緊張或有特殊需求的生產(chǎn)工藝中。

應(yīng)用場合:適用于大規(guī)模生產(chǎn)線或緊急生產(chǎn)的需要。

4. 分段加熱法

分段加熱法是將隧道窯分為幾個加熱段,每個段設(shè)定不同的升溫速率。

操作過程:

將隧道窯分為多個加熱段,每個段設(shè)定不同的溫度梯度和升溫速率。

在某些段保持較低的溫度,以便讓物料的濕氣緩慢釋放,在高溫段達到燒成溫度。

應(yīng)用場合:適用于熱敏感性較強的材料,或有特殊加熱要求的產(chǎn)品。

二、隧道窯烘窯操作注意事項

1. 溫度控制

在烘窯過程中,溫度的逐步升高至關(guān)重要。溫度升高過快可能會導(dǎo)致物料裂開或窯襯開裂,過慢則可能影響生產(chǎn)效率。

需要使用精準(zhǔn)的溫度控制系統(tǒng),確保每個段的溫度變化均勻、適度。

2. 濕氣去除

在升溫過程中,尤其是在低溫階段,要確保逐漸排出窯內(nèi)的濕氣。過多的濕氣如果沒有及時排出,可能導(dǎo)致窯襯損壞或物料表面產(chǎn)生裂紋。

適當(dāng)增加排濕系統(tǒng)的通風(fēng)能力,確保濕氣能夠及時排出。

3. 窯體溫度均勻性

確保隧道窯的溫度分布均勻,避免出現(xiàn)溫差過大的現(xiàn)象。溫差過大會導(dǎo)致窯體受熱不均,造成熱應(yīng)力,甚至導(dǎo)致裂紋和物料不均勻燒成。

4. 物料投料與排出

投料時要根據(jù)窯體溫度調(diào)整投料量和速度,避免在溫度不穩(wěn)定時投入大量物料。

投料后需要控制物料在窯內(nèi)的停留時間,避免物料因長時間停留而受到過高溫度的影響,導(dǎo)致?lián)p壞或質(zhì)量不合格。

5. 防護措施

烘窯過程中要有完善的監(jiān)測系統(tǒng),確保窯體溫度、氣氛、壓力等數(shù)據(jù)在范圍內(nèi)。

對操作人員要進行培訓(xùn),尤其是在高溫階段,操作人員須佩戴防護設(shè)備,防止高溫和有害氣體對人體造成傷害。

6. 持續(xù)監(jiān)測和調(diào)整

隧道窯的烘窯過程要持續(xù)監(jiān)測,并根據(jù)實際情況進行調(diào)整。例如,如果發(fā)現(xiàn)某一部分溫度升高過快或過慢,可以根據(jù)需要調(diào)整燃料供應(yīng)或風(fēng)機調(diào)節(jié)。

7. 窯體健康監(jiān)測

定期檢查窯體和耐火襯里的健康狀況,防止窯體過熱導(dǎo)致襯里損壞。定期進行耐火材料的檢測和更換,確保窯體的正常使用。

總結(jié)

隧道窯的烘窯方法包括常規(guī)溫度升高法、預(yù)熱恒溫法、快速升溫法和分段加熱法等,每種方法有其適用的場合和特點。在操作過程中,需要特別注意溫度控制、濕氣去除、窯體溫度均勻性等方面,同時保持操作并進行持續(xù)監(jiān)控。通過這些措施,可以有效提高窯體及物料的使用壽命,確保產(chǎn)品質(zhì)量,保障生產(chǎn)的順利進行。